1、矿井地质及水文地质特征分析

1.1矿井地质

老君堂煤矿开采二叠系山西组二1煤层,煤层平均倾角35°,由于受区域构造运动发育的影响,煤系地层位于全区滑动构造及其下断层与褶曲构造体中,属华北板块嵩箕构造区。井田内芦F1滑动构造位于颖阳—芦店向斜东段,西起玉皇庙断层,经东瓦店断层东延至新密煤田,南北两侧滑动面翘出地表。

受其影响,井田内二1煤层顶板山西组地层多被滑动构造铲失,多为二叠系土门组、三叠系圈门组地层,砂岩所占比例较高,单层厚度较大,为50~100 m,在井田中北部反倾伏于煤层之上。

1.2水文地质

由于区内三叠系地层广泛出露,补给面积大,井田内动态和静态水储量都非常大,煤系地层上部砂岩含水层富水性较强,是矿井顶板涌水的主要来源。

受芦F1滑动构造的影响,矿井煤层底板隔水层产生了次级滑动构造,造成局部区域隔水层变薄,隔水强度降低,突水危险性增大。同时,由于断裂构造较发育,破坏了煤系地层的整体性和连续性,使无水力联系的含水层互相对接而发生水力联系,极易引起底板高水头岩溶水底鼓突水。

2 、21081下巷突水原因分析

21081下巷为留窄小煤柱沿空掘巷,底板标高约94 m,右侧2 m外为采空区,巷道开挖后破碎圈较大,围岩冒落严重。当巷道掘进至275 m处时,迎头后方1~3 m巷道左帮发生突水,最大突水量为220 m3/h,经水质化验并结合矿井水文地质条件对突水原因进行分析,认为21081下巷存在一条隐伏断裂构造,底板完整性遭到破坏。随着矿井21101工作面的回采和21081下巷的掘进,底板断面经历采空区周边剪切破坏,底板裂隙增多,并进一步活化了原采动裂隙,使之与新生裂隙导通,底板L1-4灰岩溶裂隙沟通下部灰岩含水层,导致突水,并伴有少量顶板砂岩水。

3、注浆堵水加固技术

3.1注浆方案

利用斯列沙夫公式计算二1煤层底板安全隔水层厚度【1】

式中,h为安全隔水厚度,m;l为采掘工作面底板最大宽度,70 m;r为隔水层岩石容重,为2.626 t/m3;kp为隔水层岩石抗拉强度,为107 t/m2;H为隔水层底板承受的水头压力,t/m2。

根据矿井地质报告,21081工作面二1煤层开采标高为+50~-150 m,O2灰岩长观孔静止水位标高为+132 m,附近15001孔L1-4灰与二1煤底板的平均距离28.25 m。所以当开采深度到-150 m水平时,式(1)中的H=310.25 m。

计算得出21081工作面二1煤层底板的安全隔水厚度为59.47 m。

由于受芦F1滑动构造的影响,21081工作面二1煤层底板距L1-4灰隔水厚度平均仅为28.25 m,远小于计算出的安全隔水厚度,极易发生突水。

在注浆堵水过程中,由于隔水层厚度不够,如果采取动态高压注浆,容易在突水点附近诱发新的次级出水点,甚至把出水点逼至巷道右侧采空区,分散水量,给堵水带来更大的困难。分析后采取动静结合、变动为静的方法进行堵水,即用水泥浇灌,上部无缝钢管注浆,利用注浆泵的压力使出水点以下至L1-4灰顶部以上的隔水层裂隙充分充填,使该段隔水层成为一个整体。

3.2施工过程分析

3.2.1导水

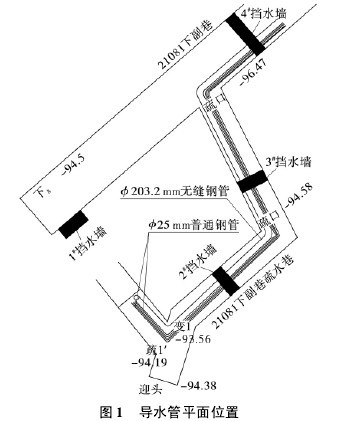

为防止突水点转移到右侧采空区,在掘进工作面后方17 m处向左侧施工一条长度10 m的水平辅助巷道,然后向右侧转90°,与21081工作面下巷平行掘进,最终施工层位为L7-8灰岩。掘进12 m后,找出突水通道,用1根203.2 mm无缝钢管插入突水孔洞,深度约1.5 m,外端安装配套高压闸阀,上部用水泥砌实,将所有突水从导水管导出,高压闸阀保持常开状态。出水从引水管全部引出后,将辅助巷道和下巷迎头外23 m全部用料石填实后并进行注浆充填,保证两巷没有空隙。导水管平面位置如图1所示。【图1】

3.2.2打放水孔

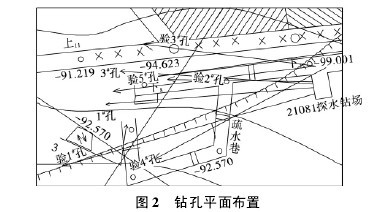

在21081下巷停掘位置向下33 m上帮开口做一个二1煤层及底板L8灰岩中钻场(如图2所示),在下巷钻场内先打1#放水孔,孔深70 m,涌水量最大120 m3/h,经疏放后稳定在100 m3/h左右;随后打3#放水孔,孔深63.8 m,水量最大达到30 m3/h,随后稳定在10 m3/h左右,2个钻孔终孔层位均在出水点下方L1-4灰内,使上部出水点的水压全部释放出来,并把上部出水点水量大部上从钻孔引出,以达到注浆条件。【图2】

3.2.3注浆堵水

从上部203 mm无缝钢管内注浆,利用注浆泵的压力使出水点以下到L1-4灰段岩层裂隙用水泥充分充填,共计注进水泥46t,压力达到4.5MPa时,基本上把出水点以上及顶板充实。然后在21081下副巷钻场设计4个底板注浆堵水钻孔。钻场内钻孔呈扇形布置,施工顺序为:先注1#放水孔和3#放水孔,再施工1#~4#验证钻孔。由于本区二1煤层顶板受芦F1滑动构造影响,二1煤层直接顶底板岩石破碎,节理、裂隙发育,稍触即碎,给钻探施工带来了一定的困难。21081下副巷水压约2.3 MPa,相对较大,因此要求采取多级套管的方法,先下入146 mm套管护住孔口不塌孔,然后再下入108 mm套管15 m,保证套管的承压能力。在下一级套管时采取跟管钻进的方法,下108 m套管采取人工和机械转动相结合的方法,保证了正常钻进。此次注浆堵水共施工底板孔7个,打钻进尺309 m,透孔8次,注水泥914 t,黄土15 t。

3.3工程评价

按照标准对套管进行耐压试验,保证了工程质量。注浆终止压力不低于水压的2.5倍,达到最大注浆量,最大范围内扩散充填岩溶裂隙通道,保证了钻孔的注浆质量。

对L1-4灰注浆加固,切断了局部承压含水层的补给,阻断L1-4灰含水层与O2含水层的水力联系,降低深部承压水的威胁;对L1-4灰注浆改造,减弱了断层前局部L1-4灰的富水性。结合物探资料分析,迎头前方60 m范围内无低阻异常区,注浆加固效果良好,下副巷恢复掘进。

通过本次堵水注浆加固工程,21081下副巷底板出水点完全堵住,矿井总涌水量下降30%,缓解了矿井排水压力,为安全生产创造了条件。

4、结论

通过采取巷掘集水引出、打孔放压、自上往下注浆、变动为静的注浆方法,不仅解决了底板隔水层较薄、煤层顶底板强度低、破碎度较大、裂隙较多等不利条件下注浆堵水困难的问题,而且有效的控制了动水条件下注浆大量跑浆的现象,节约了注浆成本。该方法在郑煤集团尚属先例,对豫西煤田的“三软”煤层井下水害防治具有一定的指导意义。

川公网安备 51190202000048号

投稿交流:

川公网安备 51190202000048号

投稿交流: